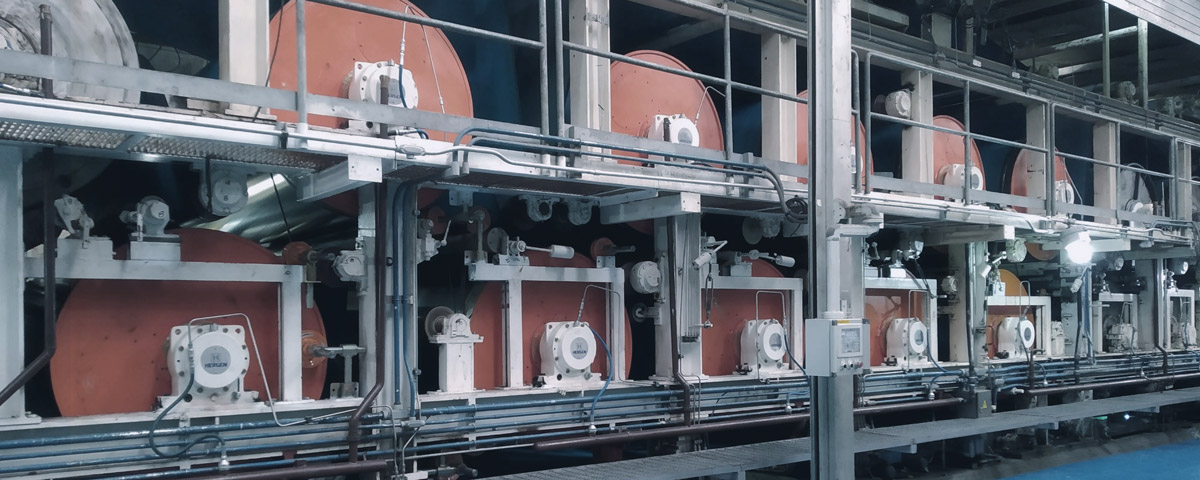

GREENPAPER instala 10 novos Cilindros Secadores Hergen de Aço Carbono

START UP de Caixa de Entrada na NOVACKI

15 de agosto de 2019

START UP da nova Máquina Tissue da IPEL

1 de setembro de 2019Data do start up: Julho de 2019

San Nicolás de los Garza, N.L., México

15% de AUMENTO na capacidade de secagem

A GreenPaper está investindo na modernização da MP1 e a Hergen substituiu 10 dos 33 Cilindros Secadores da máquina.

Novos Cilindros Secadores Hergen instalados

Os Cilindros anteriores, de Ferro Fundido, que trabalhavam com 2,5 bar de pressão de vapor, foram substituídos por modernos Cilindros Secadores Hergen de Aço Carbono, que devem trabalhar com 9,5 bar de pressão, proporcionando um aumento na taxa de evaporação de aproximadamente 15% na pré-secagem da máquina.

Dados dos Cilindros

Dimensões: Ø 1500mm x 2800mm

Pressão de trabalho: até 10 bar

Totalmente construídos em chapas de Aço Carbono

Com Barras de Turbulência e sifão estacionário

Solução completa

A Hergen realizou também uma detalhada avaliação nas instalações do cliente e forneceu a solução completa para o upgrade do sistema de vapor e condensado, proporcionando melhor aproveitamento energético e segurança operacional.

Hergen/GreenPaper

Para a Hergen é uma enorme satisfação ser parceira da GreenPaper neste empreendimento.

Nos sentimos honrados pela confiança depositada em nossos produtos e serviços.

As muitas vantagens da construção em Aço Carbono

Ganho de secagem

O Aço Carbono, com sua natureza dúctil, permite utilizar espessuras de paredes menores na camisa do cilindro, resultando em maior taxa de transferência de calor para a folha de papel

Aumento da segurança

A construção em Aço Carbono elimina o risco de explosão

Manutenção reduzida

As tampas são soldadas, eliminando a possibilidade de vazamentos

Aumento da largura útil do Cilindro

A construção mais compacta dos cilindros em aço aumenta sua largura útil, podendo resolver problemas de borda úmida na secagem

Controle de Qualidade

Construção do cilindro de acordo com rigorosas normas de fabricação (ASME, PED ou outra de acordo com o caso)

Certificado de qualidade de todas as chapas de aço utilizadas na fabricação – propriedades mecânicas e químicas

Certificado de qualidade dos elementos fundidos – propriedades mecânicas, químicas e estrutura metalográfica

Inspeção por ultrassom de toda chapa da camisa e tampas

Inspeção dimensional após a fabricação da camisa

Inspeção por ultrassom de todos os cordões de solda

Tratamento térmico para alívio de tensões

Teste hidrostático de acordo com as normas ASME ou PED

Balanceamento dinâmico conforme norma ISO 1940 classe G 2,5

Rigoroso controle dimensional durante todas as etapas de fabricação do cilindro